固体被膜潤滑コーティングとは?固体被膜潤滑コーティングができる「ドライルーブ」についても解説

しかし、そもそも固体被膜潤滑コーティングとは何か、詳しく知らない方もいるでしょう。そこで今回は、このコーティングの概要や用いられている潤滑物質についてご紹介します。また、固体被膜潤滑コーティングとして当社の「ドライルーブ」の特徴や活用例もご紹介するので、ぜひ最後までご覧ください。

固体被膜潤滑コーティングとは?

部品の滑りをよくする方法として、一般的にはオイルやグリースなどの流体潤滑が用いられますが、機器の駆動伝達部の中にはさまざまな理由により流体潤滑が使えないケースもあります。そんな流体潤滑では対応しきれない部品には固体被膜潤滑コーティングを用いることができます。

このコーティングは、二硫化モリブデンやフッ素樹脂などの固体被膜潤滑剤と呼ばれる潤滑物質と樹脂を混ぜた剤料を部品表面にコーティングし、被膜を形成して潤滑性を与える加工技術です。潤滑被膜としてはDLC(ダイヤモンドライクカーボン)処理と呼ばれるダイヤモンドと黒鉛との中間的な物性を持つ非晶質の硬質炭素膜や潤滑メッキと呼ばれる固体潤滑顔料が含まれたメッキも同様な使用方法で用いられることがあります。

固体被膜潤滑コーティングをすると、摺動時の潤滑性が向上するため、摩擦を低減することが可能です。摩擦が減ると部品の摩耗や動作不良を抑えることができ、結果的に部品や機器の長寿命化につながります。

固体被膜潤滑コーティングで用いられる代表的な潤滑物質

固体被膜潤滑コーティングには、潤滑性のある被膜を形成するために潤滑物質が配合されています。主に主成分として用いられる潤滑物質の種類とその特徴をご紹介します。

二硫化モリブデン

二硫化モリブデンは、主に輝水鉛鉱(モリブデナイト)という天然鉱石から産出される潤滑物質です。1つのモリブデン原子と2つの硫黄原子から構成されており、化学記号ではMoS2と表記されます。

二硫化モリブデンの摩擦係数は0.04程度といわれ、低摩擦性に優れています。さらに、耐荷重性能も高いので、低荷重から高荷重まで使用することが可能です。

優れた潤滑性を発揮できる秘密は、分子構造にあります。二硫化モリブデンの分子構造は層状格子構造となっており、2つの硫黄原子がモリブデン原子を両側から挟む構造が特徴です。モリブデンと硫黄は結合が強いものの、硫黄同士は結合が弱い性質を持ちます。つまり、力が加わった際に結合が弱い硫黄の層が横ずれを起こすことで、潤滑性を生み出しているのです。

フッ素樹脂

フッ素樹脂は、フッ素原子を含んだプラスチックの原料となる物質の総称です。PTFE(ポリテトラフルオロエチレン)・FEP(パーフルオロエチレンプロペンコポリマー)・PFA(パーフルオロアルコキシアルカンポリマー)など多くの種類があり、特徴や耐熱温度などに違いがあります。

フッ素樹脂の摩擦係数は0.03~0.04といわれており、とくに低摩擦性に優れているのはPTFEです。摩擦係数には、静摩擦係数(静止しているものを動かすときに発生する摩擦係数)と動摩擦係数(動いているときに発生する摩擦係数)の2つがあります。PTFEはどちらも数値が低いものの、静摩擦係数は他のフッ素樹脂よりも小さいといわれています。

| フッ素樹脂の種類 | 静摩擦係数 |

|---|---|

| PTFE | 0.06程度 |

| PFA | 0.08程度 |

| FEP | 0.14程度 |

※本データは一例であり、数値等を保証するものではございません。

PTFEの場合、炭素原子(C)とフッ素原子(F)から構成されており、化学的に対称かつ直鎖状の分子構造になっているのが特徴です。炭素原子の周りをフッ素原子が隙間なく取り囲んでおり、表面の凸凹が少なくなめらかな状態が滑りを生み出していると考えられています。

また、フッ素樹脂は種類によって性能が若干異なるものの、低摩擦性以外にも非粘着性・耐薬品性・耐蝕性・耐熱性・電気絶縁性などの特性を有しています。

グラファイト

グラファイト(黒鉛)は、炭素から成り立つ物質で、ダイヤモンドやカーボンと同素体です。 元素記号ではCと表記されます。

グラファイトも二硫化モリブデンと同じく層状の分子構造となっており、六角形環の層が連続で形成されているのが特徴です。この層は横軸方向に対しては結合力が強い反面、縦軸方向は結合力が弱いため、それによって潤滑性が生まれます。

摩擦係数は二硫化モリブデンやフッ素樹脂と比べると大きいものの、全体的に見れば低摩擦性に優れています。また、熱的安定性にも優れているので、高温の環境下でも耐熱温度は約500℃まで使用することが可能です。

その他

固体被膜潤滑コーティングの主成分は二硫化モリブデン・フッ素樹脂・グラファイトの3種類が定番ですが、以下の成分を使用している場合もあります。

- 二硫化タングステン

- 窒化ホウ素

- マイカ

- タルク

- フッ化カルシウム

- 二酸化ケイ素

- フラーレン

- カーボンナノチューブ

- 軟質金属(金・銀・銅・鉛・錫)など

いずれも滑りやすい性質を持つため、固体潤滑剤として用いられています。

ドライルーブとは?

ドライルーブは、潤滑性だけでなく耐薬品性や耐蝕性、電気絶縁性など一つの被膜でさまざまな機能を持った多機能被膜です。名称は固体被膜潤滑剤を意味する「DRY SOLID FILM LUBRICANTs」が由来となっています。

主成分に二硫化モリブデンやフッ素樹脂、グラファイトなどの潤滑物質を使っており、そこに特殊バインダー(結合成分)などを加えています。そして、先進的な配合技術・分散技術を用いて、多機能被膜を実現している製品です。

ドライルーブは、以下の機能を持つ被膜を形成することが可能です。

- 潤滑性

- 耐摩耗性

- 耐蝕性

- 耐薬品性

- 初期なじみ性

- 電気絶縁性 など

真空・腐食環境・放射線下・潤滑油の制限・低温・高温など、特殊な環境や過酷な環境でも優れた摺動特性と安定性が発揮されます。金属・ゴム・プラスチックなど使用できる素材も多く、サイズや形状を問わずさまざまな部品へ被覆できます。

固定潤滑なのでメンテナンスを軽減しながら、部品や素材の耐久・寿命を延ばすことができます。多機能ゆえに、自動車・OA機器・電化製品・半導体・光学製品・産業機器・医療機器・航空宇宙機器などさまざまな業界で用いられている実績があります。

ドライルーブの被膜構造

ドライルーブの被膜構造には、分散型・フッ素樹脂ブリード溶融型・フッ素樹脂溶融型の3種類があります。

分散型は、バインダーの中に各種機能性材料が分散されているのが特徴です。低摩擦性を与える潤滑顔料をはじめ、その他の材料とバインダーによって機能性を付与しています。

フッ素樹脂ブリード溶融型は、フッ素樹脂とバインダーで構成される分散型被膜を高温で処理しています。この処理によって、表面近くにあるフッ樹脂を溶解・ブリードさせて、被膜を形成させます。

フッ素樹脂溶融型は、基板との密着性を高めるためにプライマー処理を行います。その上で、フッ素樹脂を高温で溶かして被膜を形成しています。また、フッ素樹脂がベースとなるので、非粘着性・耐薬品性・電気絶縁性に優れている特徴があります。

ドライルーブ処理の前後による摩擦係数の違い

ドライルーブ処理をした後、摩擦係数がどれだけ変わるのか気になる方は多いでしょう。ここで、素材別にドライルーブ処理前後の摩擦係数の変化をご紹介します。

| 素材 | ドライルーブ処理前 | ドライルーブ処理後 |

|---|---|---|

| アルミ | 1.3 | 0.1 |

| シリコンゴム | 1.3 | 0.4~0.6 |

| SUS304 | 0.7 | 0.2 |

| ポリカーボネイト | 0.5 | 0.2 |

| SPCC-SB | 0.4 | 0.2 |

※本データは一例であり、数値等を保証するものではございません。

どの素材も摩擦係数の値が小さくなりました。この結果からもドライルーブは、低摩擦性に優れた被膜であることがわかるでしょう。

ドライルーブの活用例

ドライルーブは固体被膜潤滑コーティングとして多くの業界で採用されています。具体的にどのよう

なものに活用されているのか、業界別に活用例をご紹介するので、ぜひ参考にしてください。

自動車業界での活用

自動車の場合、エンジン部品などの各パーツに潤滑コーティングをすることで摩擦・摩耗を減少させることが可能です。ドライルーブ処理が採用される主な部品は以下のとおりです。

- ガスインジェクタ

- スロットルバルブ

- スロットルシャフト

- リターンスプリング

- リードプレート

- アイドルスピードバルブ

- ブランジャー類

- ECVハウジング

- アクセル

- EGRハウジング

- ブーツ

- ワイパーブレード

- ダイヤフラム など

弱電業界での活用例

AV・OA・通信といった弱電業界でもドライルーブは大活躍します。具体的にコーティングが行われるパーツは以下のとおりです。

- ハブ

- ローラー類

- ペーパーガイド

- ステム

- ケース

- ディスクガイド

- モーターハウジング

- マガジンバネ

- スライダーカセット

- ガイドシャフト

- クラッチ など

光学業界での活用例

デジタルカメラ・顕微鏡・内視鏡・プロジェクターなど、光の作用・性質を利用した光学機器にもコーティングはおすすめです。ドライルーブは、潤滑と艶消しなどの目的で以下のパーツに潤滑コーティングに活用できます。

- キクザ

- 絞り羽根

- 鏡筒

- ヘリコイド

- ズームシャフト

- 遮光リング など

その他の業界での活用例

ドライルーブは上記以外に、自転車や水道・ガスといったインフラ機器など幅広い業界の潤滑コーティングに用いることができます。具体的にコーティングを施せるパーツが以下のとおりです。

- プーリー

- ボールバルブ

- 回転バルブ

- 突起付ベルト など

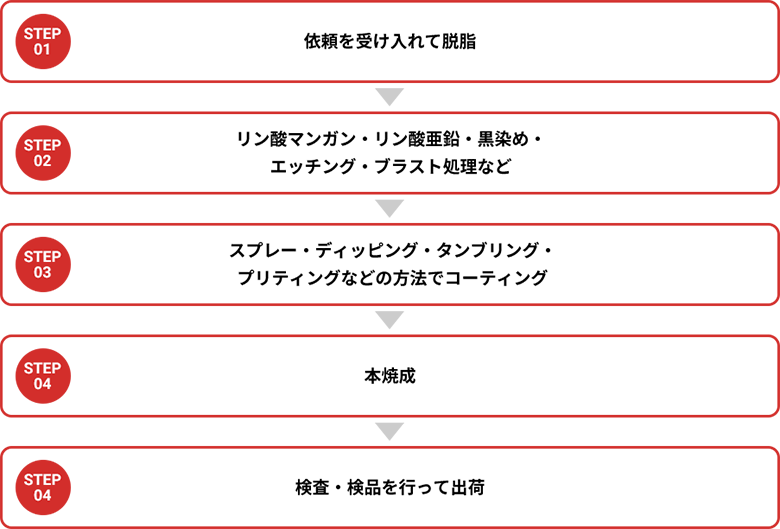

ドライルーブ処理をご依頼された際の一般的なコーティングの流れ

東洋ドライルーブではコーティング加工部門があるので、ドライルーブ処理が可能です。ドライルーブ処理の一般的なコーディングの流れは以下となります。

各種コーティング剤の性質を熟知しているスタッフが行うため、最適な潤滑コーティングを実現できます。また、高度なコーティング技術を有するため、幅広い要望に対応することが可能です。

「ドライルーブ」処理のご検討を!

固体被膜潤滑コーティングは、オイル・グリースを使わず、固体潤滑剤によって対象物の表面に潤滑性を与えます。摩擦や摩耗を抑え、機器の動作不良や劣化などを防ぐことが可能です。オイル・グリースが使えない部分の潤滑に役立つコーティング加工になります。

ドライルーブは多機能被膜となっており、潤滑性以外にも耐蝕性や耐薬品性、電気絶縁性などさまざまな機能を合わせて持つ被膜を形成できます。多機能であるために、幅広い業界のニーズに対応することが可能です。

東洋ドライブルーブでは、国内外でドライルーブ処理が可能となっています。海外には、中国・タイ・ベトナムの3か所に工場があります。高度なさまざまな部品にコーティング加工が可能なため、ドライルーブ処理を希望される際はお気軽にご相談ください。

前のページへ戻る