初期なじみの改善、焼き付きやかじりの対策について

機械部品の摺動部では、摩擦の変動が性能や寿命に大きく影響します。特にギヤやベアリングなどの機械部品は、運転開始時に接触面に微細な凹凸があり、摩擦が不安定になりやすい特徴があります。この状態は「初期摺動特性」の変動を引き起こし、摩耗や異音、エネルギーロスの原因となることがあります。今回はドライルーブでの初期摺動特性のメカニズム、焼き付きやかじりの概要や対策としての業界での採用事例についてご紹介します。

初期なじみ(初期摺動特性)とは?

初期なじみとは、ボルトやナット、ベアリング、ギア、チェーンなどの機械部品の接合面にある微細な凹凸が、使用開始時の摩擦や圧力によって徐々に整い、より安定した接触状態へ変化していく現象です。例えば、ギヤの歯面が接触する際、最初は微小な凹凸が存在するため、摩擦や局所的な摩耗が発生します。使用が進むにつれて、歯面が滑らかになり、接触面が均一化して安定性が向上します。また、初期の動作によって接触状態が変化し、スムーズな回転や摺動が実現されることがあります。

初期なじみは、機械部品が適切に機能するための自然なプロセスであり、さまざまな環境で発生します。その影響を理解し、適切に管理することで、部品の性能を最大限に引き出すことが可能になります。

初期なじみが発生するメカニズム

初期なじみは、部品同士が密着することで局所的な荷重が発生し、表面の凸部が圧縮や摩耗によって平滑化することで進行します。例えば、締結部ではボルトやナットが締め付けられることで座面に圧力がかかり、時間の経過とともに接触面が整います。摺動部では、摩擦によって表面の微細な突起が削られ、より均一な接触が得られるようになります。

初期なじみが進むことで、部品の接触面が安定し、摩擦特性が変化していきます。この変化の度合いは、部品の種類や使用環境によって異なりますが、機械部品が適正な性能を発揮するために自然に生じるプロセスのひとつです。

潤滑コーティングによる初期なじみ性の向上

機械製品は、本格的に使用する前段階として初期なじみを目的にならし運転を実施します。初期なじみによって部品の急激な摩擦や故障を防ぐことで、寿命を延ばすことができる仕組みです。しかし、機械加工直後の摩擦面となっているため、接触面の凸部の凝着が多く、通常の運転時よりも多くの摩擦を伴いながら摩擦面が塑性変形していき、平滑化されていきます。

部品の寿命延長には摩耗低減が重要となりますが、摩擦面の平滑化における摩擦や摩耗低減には、素材の降伏応力以上の耐荷重性を有した潤滑被膜が必要です。そのため、低摩擦性に優れた潤滑コーティングを活用すれば、摩耗を防止しながらのならし運転が可能です。

焼き付きやかじりとは?

「焼き付き」と「かじり」は、いずれも金属同士がこすれ合う接触部で発生する現象です。「焼き付き」は金属部品同士が高温・高圧状態で接触し、潤滑が失われて金属同士が溶着・固着する現象で、主に高速回転する軸受やピストンなどで起こりやすいです。。「かじり」は金属同士の相対運動により、微細な突起が引っ掛かって表面が損傷・剥離する現象で、ネジの締結部や摺動部で起こりやすい。例えば、「おねじ」と「めねじ」で締めつけをする際に、過度な回転を加えてしまうと、ネジ山の摩擦熱によって山の表面が溶着し、ネジが動かなくなってしまいます。この現象を「かじり(焼き付きともいう)」と言います。熱伝導率が低いステンレス製の部品で頻繁にみられる現象です。かじりを起こしているネジを無理矢理回転させようと試みると、ネジが折れてしまう他、リセス(工具を差し込むくぼみ)の破損、工具の破損といったトラブルが発生し、ネジを取り外すこともできなくなってしまう可能性があります。最悪の場合、機械や装置を使用できなくなる可能性もあるため注意が必要な現象です。また、かじりの要因は材質だけではありません。ネジの打痕やや斜め締め、ネジに砂や切粉などの異物が付着することでもかじりが発生するケースがあります。

焼き付きとかじりの対策方法

焼き付きとかじりは金属同士の接触面で摩擦熱が発生し、表面が溶着することで起こる現象です。これを防ぐには、摩擦面の潤滑性を高め、金属同士の直接的な接触を減らすことが重要です。そのための有効な手段の一つが潤滑コーティングです。潤滑コーティングは、オイルやグリースとは異なり、表面に耐久性のある潤滑皮膜を形成することで摩擦係数を低減し、長期間にわたってかじりを抑制する効果を持ちます。特に、二硫化モリブデンやグラファイトを含む乾燥したタイプである潤滑コーティングは、極端な環境下でも安定した潤滑性を維持できるため、宇宙空間や真空装置など、従来のオイル・グリースが使用できない環境でも有効です。これにより、ギヤやベアリングなどの精密機械部品の寿命を延ばし、メンテナンス回数を削減できます。

潤滑コーティングの主な活用事例

潤滑コーティングは、さまざまな用途で使用されています。以下はその代表的な例です。

- ・宇宙・航空機器(真空環境下でのギヤ、摺動部品)

- ・自動車部品(エンジン内部のカムシャフト、ピストン、ギヤ)

- ・自転車部品(チェーン、ギヤ、ベアリング)

- ・産業用機械(高温・高圧下の摺動部品)

- ・医療機器(潤滑油を使用できない精密可動部)

このように、潤滑コーティングは幅広い分野で採用され、焼き付きやかじりの防止だけでなく、耐摩耗性や摺動性の向上にも貢献しています。

初期なじみの向上、焼き付きやかじり対策の一つとしての潤滑コーティング

初期なじみは、機械部品の接触面が安定するために重要なプロセスですが、摩耗や異音、エネルギーロスの原因となることがあります。また、焼き付きとかじりは部品の損傷やトラブルを引き起こす可能性があります。こうした課題を解決する方法として、潤滑コーティングが効果的です。表面に均一な被膜を形成し、摩擦を低減することで初期なじみ性を向上し、焼き付きやかじりを防止します。さらに、長期的な摺動性能の向上や部品の寿命延長にも貢献します。適切な潤滑技術を活用し、機械部品の性能を最大限に引き出しましょう。

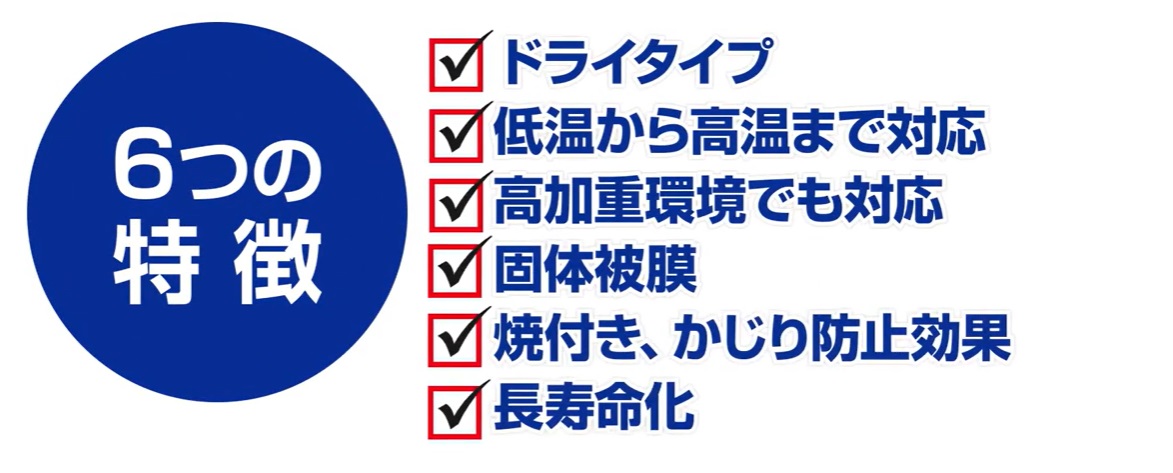

「ドライルーブ」は、東洋ドライルーブ株式会社の製品です。二硫化モリブデンやフッ素樹脂、グラファイトなどの潤滑物質と各種特殊バインダーを配合し、有機溶剤または水に分散させた有機結合型の機能性被膜となっています。金属だけではなく、プラスチックやゴムといった様々な素材の表面改質を行え、素材やサイズ、形状も問わずに使用できる特徴を持っています。初期なじみ性の向上によって部品の延命効果が期待できる他、耐摩耗性、導電性、遮光性、放熱特性、耐蝕性や撥水撥油性といった様々な性質を組み合わせたラインナップを取り揃えています。

その結果、これまでに自動車機器や情報通信、光学機器や防衛関連機器など、最先端の業界に幅広く採用されている実績があります。初期なじみの向上、焼き付きやかじりの対策でお悩みであれば、潤滑、耐摩耗性に優れたドライルーブの活用を検討ください。

前のページへ戻る