モーターコア等に使われる電気絶縁被膜と半導体業界を支える導電被膜について

電子機器などの性能や安全性は、電気的機能を持った被膜が支えています。例えば、電気を通さない「電気絶縁被膜」や反対に電気を通りやすくする「導電被膜」などがあります。これらの電気的機能を持った被膜には、それぞれどのような機能・特徴があり、またどういった用途で活用されているのでしょうか?

今回は、東洋ドライルーブの電気的機能を持った被膜の特徴や用途について詳しく解説します。

電気的機能を持った被膜について

金属や樹脂、ゴムなどの素材は、それぞれ特性を持っていますが、表面に被膜をコーティングすることによって素材とは別の特性を付与できます。被膜にもさまざまな種類がありますが、素材に電気的機能を持たせる被膜もあります。

例えば、アルミニウムは通常導電性を持ちますが、陽極酸化処理(アルマイト処理)を施すことで、表面に酸化アルミニウム皮膜が形成され、絶縁性を付与できます。また、合成樹脂の中でも低摩擦性や非粘着性に優れているフッ素樹脂も電気絶縁性の特性を持っています。

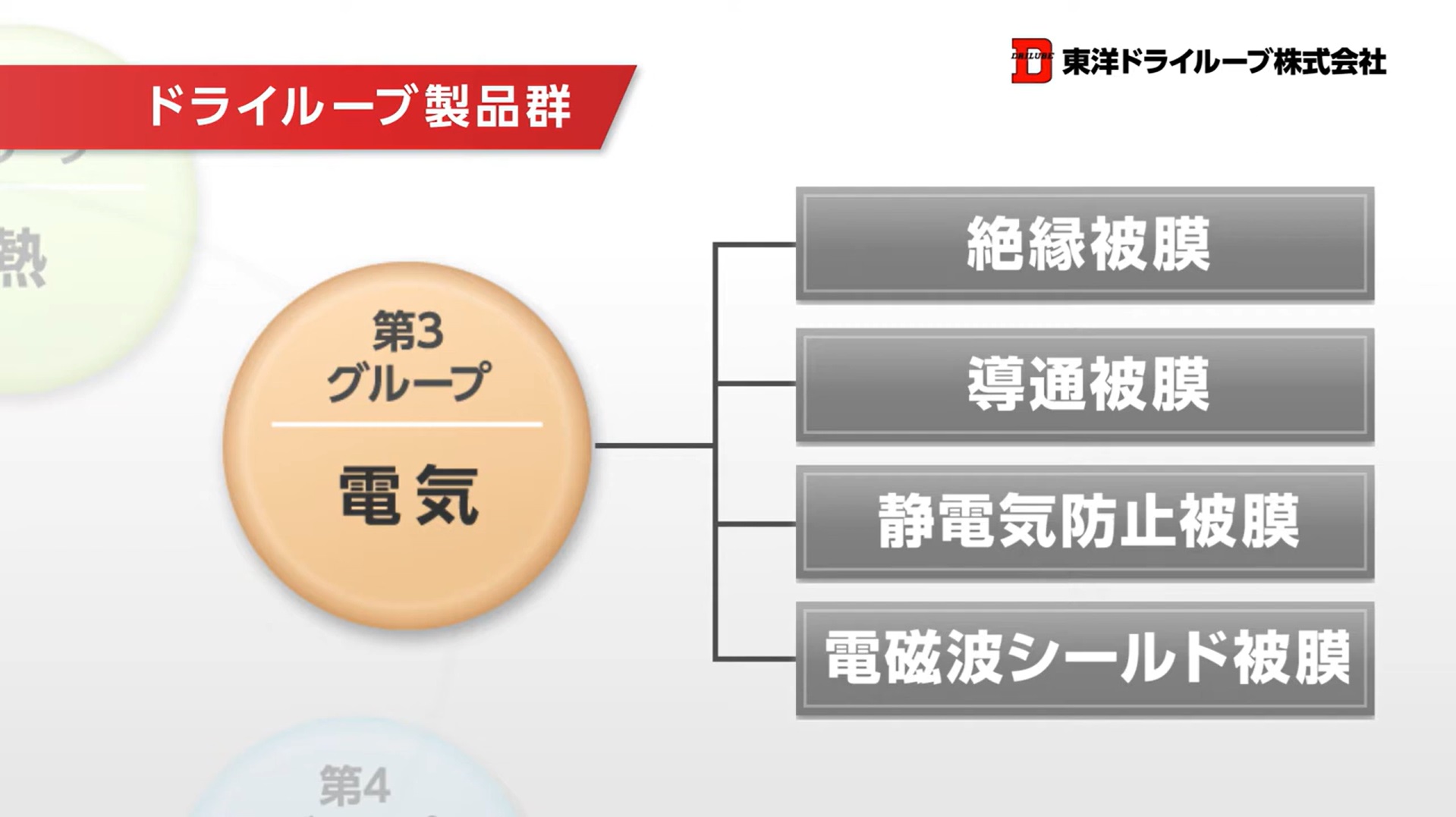

東洋ドライルーブでは、電気的機能を持つ被膜は主に4種類に分けてます。

- ①電気絶縁被膜

- ②導電被膜

- ③静電気防止被膜

- ④電磁波シールド被膜

ここからは、各被膜の特徴について解説します。

①電気絶縁被膜(Insulating film)とは?

この被膜は絶縁性の被膜で部品を覆うことにより、部品の表面から電気を通さなくさせる被膜です。主にスマートフォンや自動車部品などのモーターコアなど、絶縁加工が必要な部品に使われています。

電気絶縁被膜の機能や特徴

電気絶縁被膜の大きな特徴として、通電性を持つ素材にコーティングすることで、電気を通りづらくできます。例えば鉄部品などは電気を通しやすい性質を持ちますが、電気絶縁被膜によって電気を通りにくくすることが可能です。

電気を通しにくい性質は電気抵抗率が大きいことを示しています。導体の電気抵抗率は10^-8~10^-6 Ω·m程度ですが、絶縁体は10^10~10^16 Ω·mと非常に大きく、電気を通しにくい特性を持っています。電気絶縁性を持つ素材には樹脂やプラスチック、ゴムなどが挙げられますが、これらの物質を電子部品にコーティングすると電気の流れが遮断され、漏電なども防げるようになります。

電気絶縁被膜が用いられる対象や使用用途

電気絶縁被膜は、電子部品にはもちろん、半導体・液晶やフィルムなどの業種でも用いられています。例えば、基板の表面に電気絶縁被膜をコーティングして絶縁性を向上させることで、基板間や部品同士の絶縁性が強化され、漏電だけでなくショートするリスクも抑えられます。

また、スマートフォンや自動車部品などに用いられるモーターコアにも電気絶縁被膜が活用されています。モーターコアは固定子・回転子の鉄心部分で、電磁鋼板を積層して構成されます。各鋼板の間に電気絶縁被膜を施すことで、渦電流損(鉄損)を低減し、発熱や効率低下を防ぎます。もし絶縁被膜がなければ、渦電流による損失が増大し、モーター効率が大幅に悪化します。モーター効率を正常に維持するためにも、電気絶縁被膜は必要不可欠なのです。

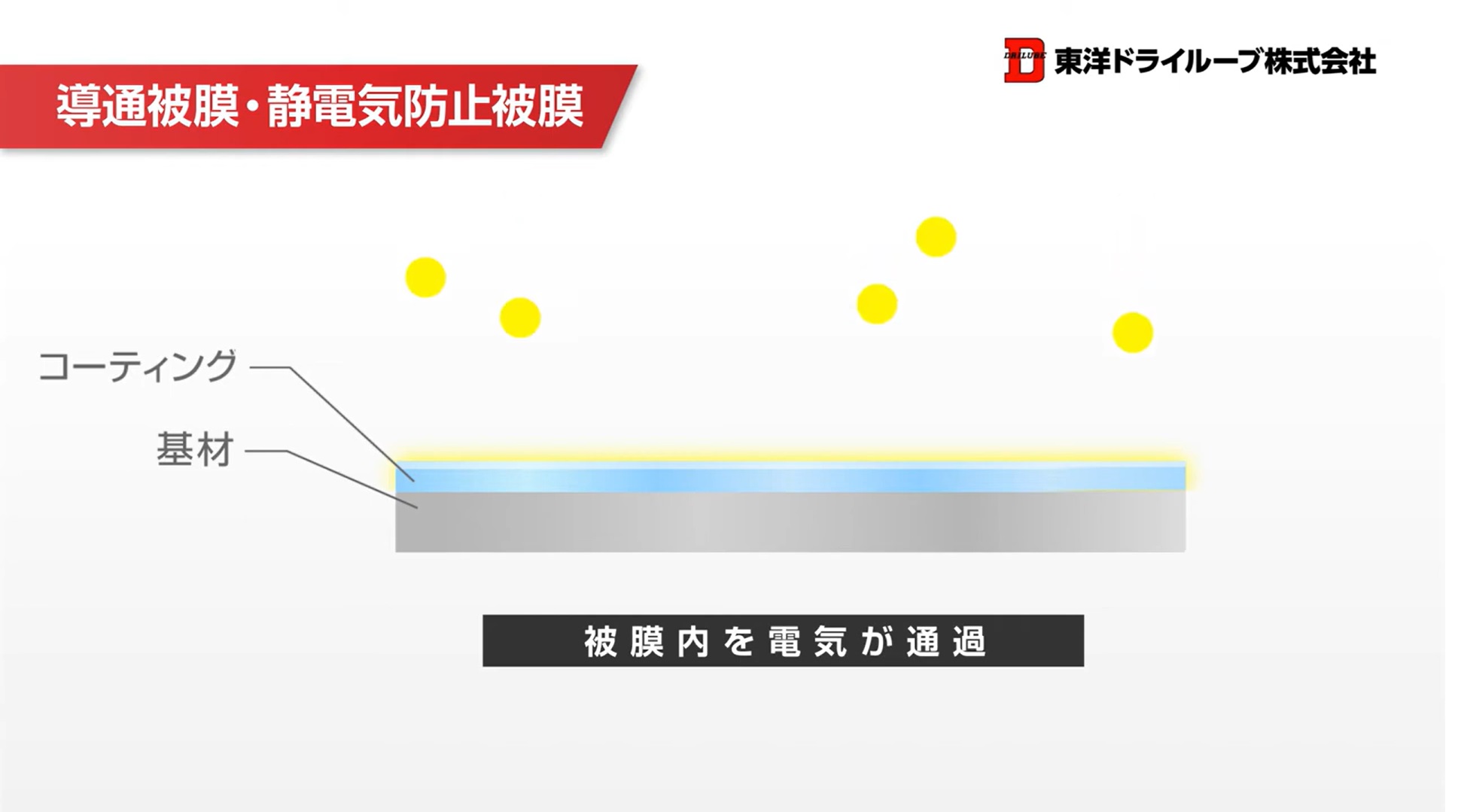

②導電被膜(Conducting coat)とは?

導電被膜は基材にコーティングすることで、電気を流れやすい状態にする被膜です。主にスイッチ類や電極、電子部品など、あらゆる場面で活用されています。

導電被膜の機能や特徴

金属は基本的に導電性の高い物質となりますが、プラスチックなどの高分子化合物は電気抵抗率が大きく、電気が流れにくい特性を持ちます。そんな高分子化合物などに導電被膜を施すことで、電気が流れやすい特性を付与できるのです。

導電被膜には金や銀、銅、ニッケル、錫などのメッキ加工が活用されています。メッキ加工の中でも特に銀は電気伝導性に優れていますが、大気中の硫黄などの影響で硫化してしまい、電気伝導性が劣化する可能性が高いです。ニッケルや錫などは銀と比較して表面の変化は起きにくいものの、電気伝導性は劣ってしまいます。

東洋ドライルーブでは、グラファイト(黒鉛)などの物質を主に導電被膜に利用しております。グラファイトはダイヤモンドやカーボンと同素体であり、炭素原子のC-C間で六角形環を形成しています。化学的に安定した物質であり、電気伝導性に優れているのが特徴です。

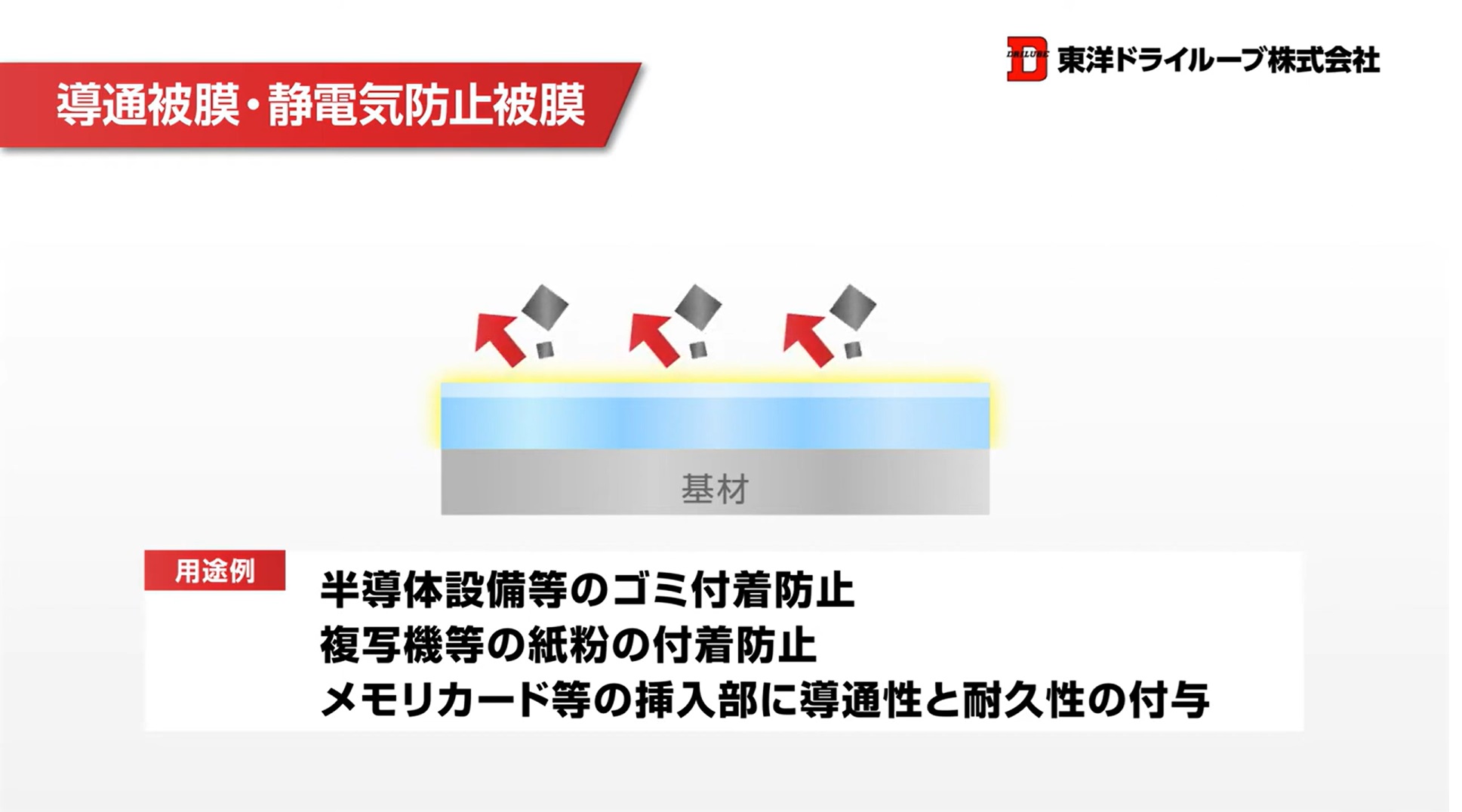

③静電気防止被膜(Anti-static film)とは?

静電気防止被膜は、その名の通り静電気を発生させないための被膜です。静電気防止被膜を施すことで帯電していた電気を流し、静電気が発生することで起きるショートや発火などのリスクを防ぎ、なおかつゴミや紙粉などの付着を防ぐこともできます。

静電気防止被膜の機能や特徴

静電気防止被膜は、導電被膜と同様に絶縁性を持つ部品の表面にコーティングすることで、表面の電気を流しやすくする効果が期待できます。電気が流れやすくなるということは、部品の表面に帯電していた静電気もスムーズに流れるようになり、静電気によるショートや発火、粉塵爆発などを防ぐことが可能です。

導電被膜でも電気が流れやすくなるため、一見同じ機能を持っているように感じますが、大きな違いとして電気抵抗率が異なっています。静電気防止被膜は導電被膜よりも高抵抗(通常10^6~10^9 Ω/□程度)を持ち、静電気をゆっくり逃がすことにより帯電を防止します。一方、導電被膜は10^0~10^3 Ω/□程度と低抵抗で、電流を効率的に流すことを目的としています。ただし、各メーカーで導電被膜と静電気防止被膜の基準が異なることから、各メーカーが推奨する用途に合わせて活用することになります。

静電気防止被膜が用いられる対象や使用用途

主な用途例としては、静電気によるホコリの付着を防いだり、紙や粉などの張りつきを防いだりすることが挙げられます。特に半導体はゴミやホコリ、チリなどの影響で製品不良を起こす可能性が高いです。そのため、半導体設備用のアームなどに静電気防止被膜を施すケースが多くみられます。

また、静電気が発生することで帯電していた電気が放電されますが、誘導電圧によって機器が誤作動を起こすリスクもあるでしょう。精密機器を取り扱う上でリスクを伴うことから、静電気防止被膜が用いられることもあります。場合によっては静電気の影響で電子部品が破損してしまい、製品の品質・寿命にも影響を与える可能性があることから、精密機器などの部品には欠かせない表面加工と言えます。

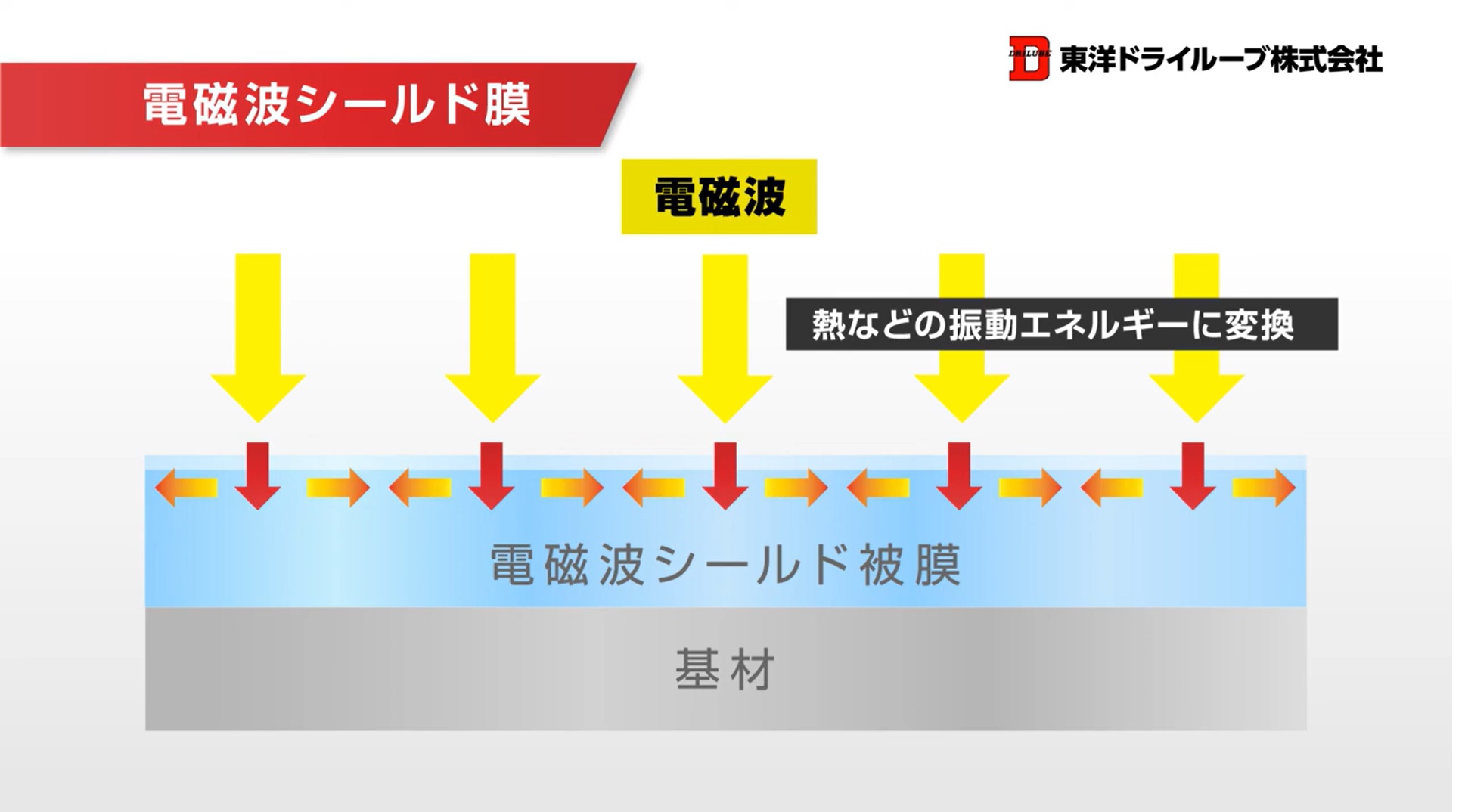

④「電磁波シールド膜(Electromagnetic shielding film)」とは?

ここまで電気的機能を持った被膜について紹介してきましたが、電気だけでなく電磁波に対する被膜も存在します。電磁波シールド膜は、電磁波が被膜を通過する際に熱などの振動エネルギーに変換され、電磁波を通りにくくする被膜です。

電磁波を防ぐ加工は被膜による表面処理以外にシートなども存在します。しかし、シートの場合は基材に接着させる必要があり、細かい凹凸があると加工しにくいのが欠点です。一方で、シールド膜は基材に直接コーティングすることで、細かい凹凸があっても加工しやすく、密着性が高い点もメリットになります。

近年はさまざまな電磁機器・システムなどが各産業で活用されるようになりました。利便性などが向上した一方で、電磁波が干渉するリスクが高まっています。例えば医療機器や航空電子機器などは電磁波による干渉を受けてしまうと、誤作動を引き起こす可能性があります。しかし、電磁波シールド膜を施すことで、電子機器やシステムの電磁波干渉を防ぎ、正常に機能させることが可能です。

絶縁被膜や導電被膜(静電気帯電防止)のコーティングなら『東洋ドライルーブ』

今回は、電気的機能を持った被膜や電磁波シールド膜について紹介してきました。素材によっては電気抵抗率などが異なりますが、表面に絶縁被膜や導電被膜などをコーティングすることで、電気的機能を付与することが可能です。また、電気的機能を持つ被膜や電磁波シールド膜などは、あらゆる産業分野でも活用されている表面加工でもあります。

機器の製造に伴い、部品の絶縁被膜や導電被膜、静電気防止被膜、電磁波シールド膜などが必要となった際には、東洋ドライルーブにお任せください。東洋ドライルーブでは1962年の創業以来、多機能性皮膜のパイオニアとして長年事業を展開しています。豊富な実績を持つ東洋ドライルーブまで、まずはお気軽にお問い合わせください。

前のページへ戻る